В качестве сырья для получения серной кислоты. Описание схемы производства серной кислоты

Министерство образования Республики Беларусь

Белорусский Государственный Экономический Университет

Кафедра технологий

На тему: “Производства серной кислоты”

1. Производство серной кислоты

1.1 Свойства и области использования серной кислоты

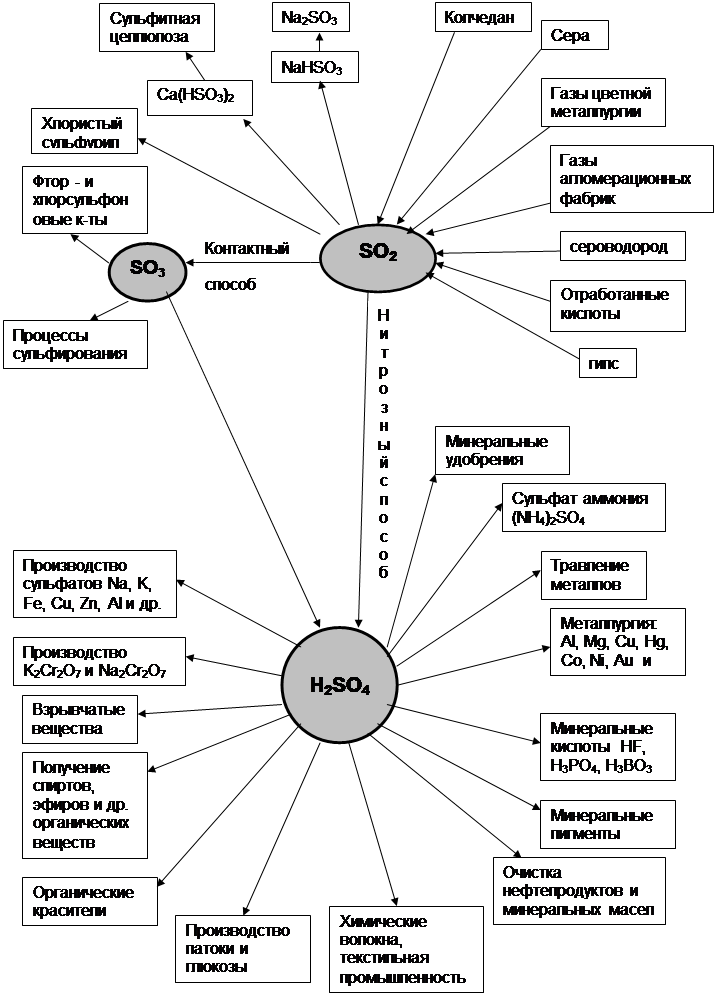

Производство серной кислоты - одной из самых сильных и дешевых кислот - имеет важное народнохозяйственное значение, обусловленное ее широким применением в различных отраслях промышленности.

Безводная серная кислота (моногидрат) - тяжелая маслянистая жидкость (плотность при 20 °С 1830 кг/м3; температура кипения 296,2 °С при атмосферном давлении; температура кристаллизации 10,45 °С). Она смешивается с водой в любых соотношениях со значительным выделением теплоты (образуются гидраты). В серной кислоте растворяется оксид серы. Такой раствор, состав которого характеризуется содержанием свободного SО3(100%-я H2SO4), называется олеумом.

Серная кислота используется для производства удобрений - суперфосфата, аммофоса, сульфата аммония и др. Значителен ее расход при очистке нефтепродуктов, а также в цветной металлургии, при травлении металлов. Особо чистая серная кислота используется в производстве красителей, лаков, красок, лекарственных веществ, некоторых пластических масс, химических волокон, многих ядохимикатов, взрывчатых веществ, эфиров, спиртов и т. п.

Производится серная кислота двумя способами: контактным и нитрозным (башенным). Контактным способом получают около 90 % от общего объема производства кислоты, так как при этом обеспечивается высокая концентрация и чистота продукта.

1.2 Сырье для производства серной кислоты

В качестве сырья для производства серной кислоты применяются элементарная сера и серный колчедан; кроме того, широко используются серосодержащие промышленные отходы.

Серный колчедан характеризуется содержанием серы 35...50 %. В залежах серного колчедана часто присутствуют сульфидные руды, которые используются в производстве цветных металлов (Си, Zn, Pb и др.).

Сульфидные руды подвергаются обжигу, в процессе которого образуются сернистые газы, используемые для производства серной кислоты. В настоящее время сырьем для ее производства служат сероводородные газы, образующиеся при переработке нефти, коксовании углей, а также получаемые при очистке природного газа.

Наиболее просто производство серной кислоты из серы, выделяемой из самородных руд или из побочных продуктов ряда производств (газовой серы). Однако стоимость кислоты, получаемой из серы, выше, чем из колчедана. Кроме того, сера необходима

для производства резины, спичек, сероуглерода, ядохимикатов, лекарственных препаратов и т. д.

На современном этапе обеспечение промышленности серосо-держащим сырьем предусматривается за счет разработки природной и получения попутной серы. В цветной и черной металлургии, газовой и нефтехимической промышленности серу получают из газоконденсатов. Поэтому увеличивается выпуск флотационного колчедана на предприятиях цветной металлургии.

Разрабатывается технология переработки новых видов сырья: сульфатизирующий обжиг коллективного сульфидного концентрата Соколовско-Сарбайского комплекса и обжиг некондиционного колчедана.

1.3 Технология производства серной кислоты контактным способом

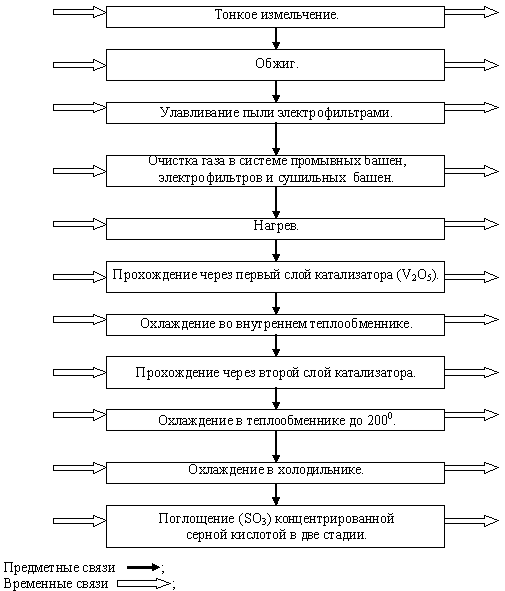

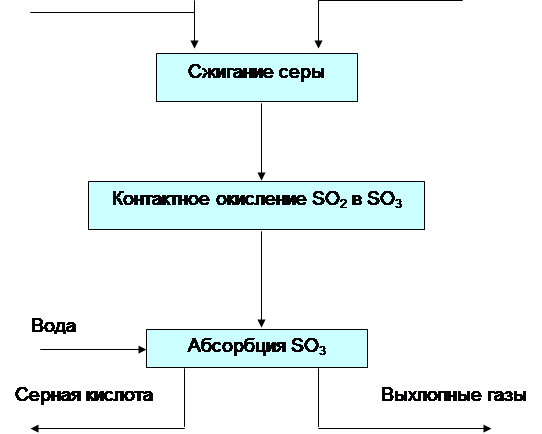

Производство серной кислоты контактным способом включает четыре стадии: получение диоксида серы; очистку газа от примесей; получение триоксида серы; абсорбцию триоксида серы.

Первая стадия связана с получением диоксида из колчедана, который обжигают в печах, где протекает необратимая реакция

4FeS2+llO2 = 2Fe2O3 + 8SO2 + Q.

Ускорение этой реакции, а следовательно, интенсификация процесса обеспечивается тонким измельчением сырья, тщательным его перемешиванием и избытком воздуха или обогащением воздуха кислородом.

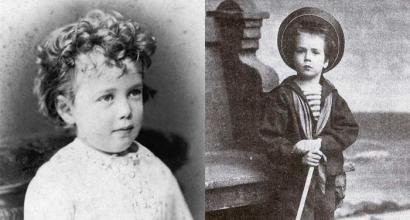

Измельченный серный колчедан обжигают в печах механических полочных, пылевидного обжига и со взвешенным (кипящим) слоем колчедана (рис. 2.1.). Последние печи более эффективны.

Образующийся при обжиге колчедана огарок характеризуется содержанием железа до 50 % и после соответствующей подготовки может быть использован для производства чугуна. Из 1 т колчедана получается 0,72...0,75 т огарка.

Печные газы, получаемые при обжиге колчедана, содержат много пыли, для улавливания которой применяют циклоны и электрофильтры (вторая стадия производства серной кислоты). В циклонах пыль оседает под действием центробежных сил. Электрофильтры представляют собой конденсаторы высокого напряжения (60000... 70000 В). Запыленный газ проходит между пластинами электрофильтра, где пылинки заряжаются и оседают на противоположно заряженных пластинах. При встряхивании пластин осевшая пыль падает в бункер электрофильтра, из которого затем удаляется.

В электрофильтрах газ очищается до остаточного содержания пыли примерно 0,2 г/м3,чего вполне достаточно для переработки сернистых газов в серную кислоту нитрозным способом. Контактный способ требует более тщательной очистки не только от пыли, но и от газообразных примесей "отравляющих" катализатор, использующийся при окислении доксида серы.

Обжиговый газ после пылеочистки в электрофильтрах имеет температуру около 350 °С и содержит остатки пыли, а также газообразные примеси соединений мышьяка (As2O3), селена (SeO2) и других элементов, способные разрушать катализатор и снижать

Рис. 2.1. Печь для обжига колчедана в кипящем слое

Колчедан, его активность

Примеси селена целесообразно извлекать из газа и как необходимый промышленности материал. Для очистки газа предусматривается система промывных башен, электрофильтров и сушильных башен. Третья стадия производства серной кислоты является основной. Сухой очищенный газ поступает на контактное окисление SO2 до S03, которое происходит по обратимой экзотермической реакции, протекающей с уменьшением объема газа:

Равновесие данной реакции сдвигается в сторону образования SO3 при снижении температуры и увеличении давления газовой среды. Однако, поскольку в обжиговом газе концентрация сернистого газа и кислорода невелика (содержание балластного азота в газе превышает 80%), увеличение давления в сернокислотном производстве нецелесообразно, в связи с чем основным регулятором равновесия реакции окисления сернистого газа является температура.

Скорость процесса окисления SO2 при отсутствии катализатора даже при высоких температурах мала.

На сернокислотных заводах нашей страны в качестве катализатора используют главным образом ванадиевые контактные массы с содержанием V205 примерно 7 %, а также включающие оксиды щелочных металлов и высокопористые алюмосиликаты в качестве носителя.

Для достижения максимальной скорости окисления SO2 в SO3 процесс следует начинать при температуре около 600 °С и заканчивать при 400 °С. Конструкции современных полочных контактных аппаратов обеспечивают эти условия. При тщательной очистке газа контактная масса сохраняет активность на протяжении нескольких лет. Самая высокая активность катализатора и выгодные температурные условия процесса катализа достигаются в аппаратах со взвешенным (кипящим) слоем.

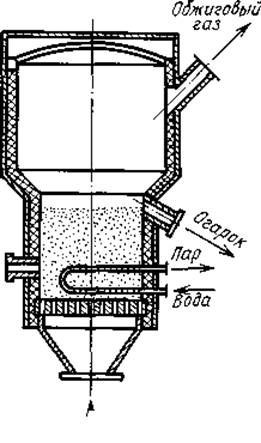

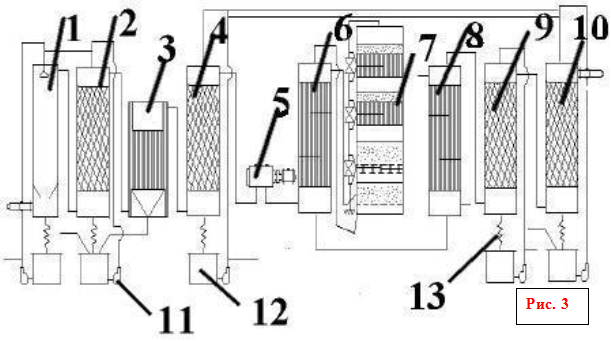

Контактное отделение (рис. 2.2) включает трубчатый теплообменник 6 и контактный аппарат 7. Сухой и холодный очищенный газ подается турбокомпрессором 5 в межтрубное пространство теплообменника 6 для предварительного нагрева. Подогретый газ,проходя между трубками теплообменников, расположенных в контактном аппарате между полками с контактной массой, нагревается до 450 °С и поступает на верхний слой катализатора, где 70...75 %

Рис. 2.2. Схема производства серной кислоты контактным способом: 1, 2-промывные башни (полая и с насадкой); 3 - электрофильтр; 4 - башня с насадкой; 5 - турбокомпрессор; 6 - теплообменник; 7 - контактный аппарат; 8 - холодильный; 9 - башня для абсорбера; 10 - башня для орошения; 11 - кислотный холодильник; 12 - сборник; 13 -центробежный насос

Олеум в результате реакции теплоты температура газа повышается до 590...600 °С. Затем газ направляется во внутренний теплообменник, где охлаждается до 450...490 °С. Охлажденная смесь SO2 + SO3 подается через второй слой катализатора, на котором продолжается дальнейшее окисление SO2 в SОз. Обычно газ проходит через 3...5 решетчатых полок с контактной массой и расположенными между ними теплообменниками, в результате чего 97...98 % SO2 превращается в SОз. Окисленный газ, имеющий при выходе из контактного аппарата температуру 400...430 °С, поступает в теплообменник 6, где охлаждается до 200 °С, а затем в холодильник 8, где его температура снижается до 60...80 °С. Автотермичность процесса окисления SO2 в SОз позволяет эффективно использовать теплоту, выделяющуюся в ходе реакции.

В четвертой стадии процесса производства серной кислоты охлажденный окисленный газ направляется в абсорбционное (поглотительное) отделение цеха. Абсорбцию триоксида водой осуществлять нецелесообразно, так как реакция SO3 + H2O-->H2SO4 + Q будет протекать в газовой фазе (за счет выделяющейся теплоты вода превращается в пар) с образованием мельчайших капелек кислоты (тумана), который очень трудно улавливается. Поэтому SОз поглощается концентрированной серной кислотой в две стадии.

Значение:

1-Тонкое измельчение.

3-Улавливание пыли электрофильтрами.

4-Очистка газа в системе промывных башен электрофильтров и сушильных башен.

6-Прохождение через первый слой катализатора (V2O5).

7-Охлаждение во внутреннем теплообменнике.

8-Прохождение через второй слой катализатора.

9-Охлаждение в теплообменнике до 2000.

10-Охлаждение в холодильнике.

11-Поглощение (SO3) концентрированной серной кислотой в две стадии.

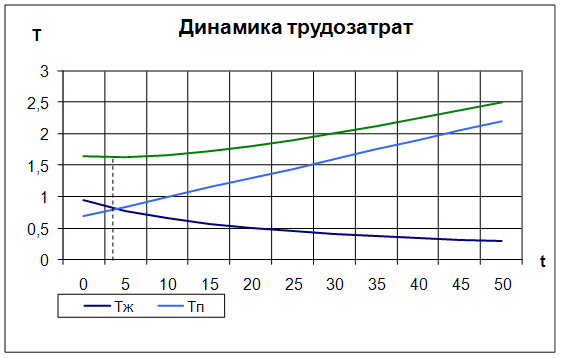

2. Динамика трудозатрат при развитии технологического процесса

Тж=200/(9t+210)

Исходя из графика можно прийти к выводу, что развитие технологического процесса идёт по ограниченному пути.

2.1 Характер развития технологического процесса

Выражение Тж./Тп. с течением времени имеет тенденцию к уменьшению, следовательно процесс развития носит трудосберегающий характер.

2.2 Тип отдачи

Этапы расчёта:

t =100(Тп-0,7)

Тж.=200/(9(100(Тп-0,7)/3)+210)=200/300Тп

(Тж.f(Тп))¢=(200/300Тп)¢= -1/Тп2

|Тж.f(Тп)|¢= 1/Тп2

При возрастающем Тп, Тж убывает, следовательно тип отдачи убывающий.

2.3 Экономический предел накопления прошлого труда

Этапы расчёта:

Тс.=Тж.+Тп.

Тс.¢=(Тж.+Тп.)¢=(200/(9t+210))¢+(0.03t+0.7)¢= -1800/(9t+210)2+0.03

1800/(9t+210)2+0.03=0

1800=0.03(9t+210)2

81t2+3780t+44100=60000

27t2+1260t-5300=0

t1<0 – не подходит.

t2=(-1260+√2160000)/54≈3.88

Тп.= 0,03t+0,7=0.03∙3.88+0.7=0.816

3.Уровень технологического процесса

У=(1/Тж.)(1/Тп.)

У*=У/L=1/Тп.

Этапы расчёта:

У*>L => Рационалистическое развитие целесообразно.

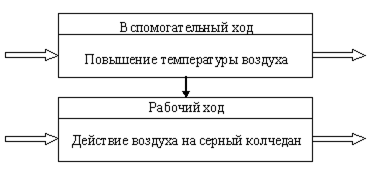

4. Технологический процесс

4.1 Пооперационная структура технологического процесса производства серной кислоты

4.2 Структура операции производства серной кислоты

4.3 Структура технологического перехода производства серной кислоты

4.4 Прогрессивные способы и перспективы развития производства серной кислоты

Процесс получения серной кислоты контактным способом значительно упрощается, если в качестве сырья для получения SO применять серу, почти не содержащую мышьяка, или сероводород, получаемый при очистке горючих газов и нефтепродуктов. При использовании в качестве сырья выплавленной серы процесс производства серной кислоты включает три стадии: сжигание серы в форсуночных печах; окисление диоксида серы в триоксид в контактных аппаратах; абсорбцию триоксида серы.

Способ получения серной кислоты из сероводорода называется мокрым катализом и состоит из следующих основных этапов: 1) сжигания сероводорода (2H2S + 302-»2H2O + 2SO2); 2) окисления SO2 в SОз в присутствии ванадиевого катализатора и водяных паров, в результате чего образуется серная кислота в виде паров: 3) конденсации серной кислоты при охлаждении паров.

Установка для получения серной кислоты по методу мокрого катализа включает печь для сжигания сероводорода, контактный аппарат для окисления SO2 в SОз и башню с насадкой для конденсации образующихся паров кислоты. Такие установки строят на нефтеперерабатывающих заводах и других предприятиях, вырабатывающих в качестве отходов сероводородные газы.

Промышленность выпускает техническую, аккумуляторную и реактивную серную кислоту. Эти виды кислоты отличаются по назначению и содержанию основного компонента и примесей.

В настоящее время производительность типовых технологических линий по производству серной кислоты контактным способом составляет 180 тыс. т в год. Замена их линиями мощностью 360 тыс. т кислоты в год позволяет снизить удельные капитальные затраты на ее производство на 30 %, а себестоимость продукции на 20%.

В значительной степени удельные капитальные затраты определяются видом сырья: если при использовании природной серы их принять за 100 %, то при использовании сероводорода они составят 108%, отходящих газов - 167, колчедана - 208%. Увеличение удельных капитальных затрат обусловлено главным образом затратами на сооружение очистных отделений. Дальнейшее совершенствование очистных операций обусловливает снижение материалоемкости оборудования и уменьшение капитальных затрат на производство серной кислоты.

Перспективными в отношении улучшения технико-экономических показателей производства серной кислоты являются системы сухой очистки газа. Классический контактный способ ее производства включает ряд противоположных процессов: горячий обжиговый газ охлаждается в очистном отделении, затем вновь нагревается в контактном; в промывных башнях газ увлажняется, в сушильных - тщательно осушается. В СССР на основе научных исследований создан новый процесс производства серной кислоты - сухая очистка (СО). Основная особенность процесса СО состоит в том, что после очистки от пыли горячий обжиговый газ без охлаждения, промывки и сушки направляется непосредственно в контактный аппарат. Это обеспечивается таким режимом работы обжиговых печей со взвешенным (кипящим) слоем колчедана, при котором значительная часть соединений мышьяка адсорбируется огарком. Таким образом, вместо четырех этапов классического процесса СО включает только три, за счет чего капиталовложения снижаются на 15...25 %, себестоимость серной кислоты - на 10...15%.

Намечено увеличение мощностей действующих и строящихся предприятий по производству серной кислоты контактным способом при небольших дополнительных затратах. Это будет достигнуто за счет повышения концентрации SO2 в перерабатываемых газах, а также внедрения короткой схемы при переходе с обжига колчедана на сжигание серы. В целях совершенствования аппаратурного оформления процесса разработан контактный аппарат с параллельными слоями катализатора (металлоемкость его стала ниже на 25 %). Применение кожухотрубных холодильников с анодной защитой позволит продлить срок их службы до 10 лет.

Технология производства серной кислоты нитрозным способом обновляется за счет совершенствования башенных систем. Расчеты показывают, что по сравнению с контактным способом переработки газов, полученных при обжиге колчедана в воздухе, при нитрозном способе и установке аналогичной мощности (180 тыс. т в год) капитальные затраты снижаются на 43,6 %, себестоимость переработки сернистых газов - на 45,5, приведенные затраты - на 44,7 и трудоемкость - на 20,2 %.

Крупные потребители серной кислоты должны производить ее на своих предприятиях вне зависимости от ведомственной принадлежности; это позволит в 3 раза сократить загрузку железнодорожного транспорта и потребность в цистернах.

Увеличится использование в производстве минеральных удобрений отработанных серных кислот после их очистки и регенерации.

Еще не всегда осуществима. В то же время отходящие газы – наиболее дешевое сырье, низки оптовые цены и на колчедан, наиболее же дорогостоящим сырьем является сера. Следовательно, для того чтобы производство серной кислоты из серы было экономически целесообразно, должна быть разработана схема, в которой стоимость ее переработки будет существенно ниже стоимости переработки колчедана или отходящих...

Как температура газов снижается добавкой холодного воздуха между слоями. Абсорбция SO3 производится так же, как и в технологической схеме. Важнейшие тенденции развития производства серной кислоты контактным способом: 1) интенсификация процессов проведением их во взвешенном слое, применением кислорода, производством и переработкой концентрированного газа, применением активных катализаторов; ...

Образуется азотная кислота: NO(HSO4) + H2O®H2SO4 + HNO2 Она - то и окисляет SO2 по уравнению: SO2 + 2HNO2®H2SO4 + 2NO В нижней части башен 1 и 2 накапливается 75% - ная серная кислота, естественно, в большем количестве, чем её было затрачено на приготовление нитрозы (ведь добавляется «новорождённая» серная кислота). Окись азота NO возвращается снова на окисление. Поскольку некоторое количество...

![]()

Для автоматического регулирования необходимо максимально знать требования, предъявляемые различным химико-технологическим процессом. 1.Основная часть 1.1 Технологический процесс получение серного ангидрида при получении серной кислоты. Производство серной кислоты контактным способом состоит из следующих действий: 1. Разгрузка, складирование и подготовка сырья...

Процесс производства серной кислоты можно описать следующим образом.

Первым этапом является получение диоксида серы окислением (обжигом) серосодержащего сырья (необходимость в этой стадии отпадает при использовании в качестве сырья отходящих газов, так как в этом случае обжиг сульфидов является одной из стадий других технологических процессов).

Получение обжигово газа. Для стабилизации процесса обжига в кипящем слое автоматически регулируется: концентрация SO2 в газе, количество воздуха, поступающего в печь, высота кипящего слоя и разрежение в печи. Постоянство объема сернистого газа и концентрации в нем SO2 на выходе из печи поддерживается путем автоматического регулирования подачи воздуха и колчедана в печи в зависимости от температуры отходящего газа. Количество воздуха, подаваемого в печь, регулируется при помощи регулятора, воздействующего на положение дроссельной заслонки в патрубке воздуходувки. Стабильность концентрации SO2 в газе перед электрофильтром обеспечивается автоматическим регулятором путем изменения оборотов питателя подающего колчедан в печь. Высота кипящего слоя в печи регулируется скоростью удаления огарка путем изменения регулятором скорости вращения разгрузочного шнека или степени открытия секторного затворена выгрузке огарка. Постоянное разрежение в верхней части печи поддерживается регулятором, который соответственно изменяет положение дроссельной заслонки перед вентилятором .

Обжиговый газ 350-400оС поступает в полую промывную башню где охлаждается до 80оС орошающую башню 60-70% серной кислотой.

Из полой промывной башни газ поступает на вторую промывную башню с насадкой где орошается 30% серной кислотой и охлаждается до 30 оС.

В промывных башнях газ освобождается от остатков пыли в каплях серной кислоты растворяются оксиды мышьяка и селена, которые присутствуют в обжиговом газе и являются ядом для катализатора в контактном аппарате. Туман серной кислоты с растворенными в нем оксидами мышьяка и серы осаждается в мокрых электрофильтрах.

Окончательная осушка обжигового газа после электрофильтра осуществляется в абсорбционном колоне с насадкой

концентрированной серной кислотой (93-95%).

Отчищенный сухой газ SO2 подается в теплообменник. где подогревается горячими газами из контактного аппарата.

Газ поступает в контактный аппарат и окисляется до SO3. Катализатором является пентооксид ванадия.

Горячий газ SO3 (450-480оС), выходящий из контактного аппарата поступает в теплообменник, отдает тепло свежему газу, далее поступает в холодильник и затем направляется на абсорбцию.

Абсорбция SO3 происходит в двух последовательно расположенных башнях. Первая походу башня орошается олеумом. Содержащем 18-20% SO3 (своб.) Вторая башня орошается концентрированной серной кислотой. Таким образом, в процессе производства образуется два продукта: олеум и концентрированная серная кислота.

Отработанные газы, содержащее остатки SO2 пропускают через щелочные абсорберы, которые орошаются аммиачной водой и в результате сульфит аммония .

1.3 Основное основного технологического оборудования

В процессе производства серной кислоты используют следующее технологическое оборудование:

1. Промывная башня.

2. Промывная башня с насадкой.

3. Мокрый фильтр.

4. Сушильная башня.

5. Турбокомпрессор.

6. Трубчатый теплообменник.

7. Контактный аппарат.

8. Трубчатый холодильник газа.

9. Абсорбционная башня.

10. Холодильник кислоты.

11. Сборник кислоты.

12. Центробежный насос.

13. Печь кипящего слоя.

Основной фазой процесса производства серной кислоты является окисление двуокиси серы в контактном аппарате.

Описание конструкции основных узлов контактного аппарата /11/.

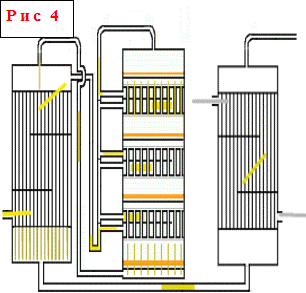

Рисунок 1 - Схема контактного отделения с двойным контактированием

На рисунке 1 представлена схема контактного отделения с двойным контактированием. Газ проходит теплообменники 1 и 2 и поступает на первый, а затем на второй и третий слой контактной массы аппарата 3. После третьего слоя газ подается в промежуточный абсорбер 8, из него – в теплообменники 5 и 4, а затем – в четвертый слой контактной массы. Охлажденный в теплообменнике 5 газ проходит абсорбер 6 и из него выводится в атмосферу. На рисунке 2 представлен современный контактный аппарат в пересчете на H2SO4 в зависимости от их размеров составляет от 01.01.01 т/сут H2SO4. В аппарат загружают 200-300 л контактнй массы на 1т суточной выработки. Трубочные контактные аппараты применяются для окисления SO2 реже, чем полочные.

Рисунок 2 - Схема контактного аппарат с выносным теплообменником

Для окисления двуокиси серы повышенной концентрации рационально применять контактные аппараты с кипящими слоями катализатора. Для уменьшения содержания SO2 в отходящих газах широко применяется способ двойного контактирвания, сущность которого состоит в том, что окисление SO2 на катализаторе осуществляется в два этапа. На первом этапе степень превращения составляет около 0,90. Перед вторым этапом контактирования из газа выделяют трех-окись серы; в результате в оставшейся газовой смеси увеличивается соотношение O2:SO2, а это повышает равновесную степень превращения (хр). В результате в одном или двух слоях контактной массы второго этапа контактирования достигают степени превращения оставшейся двуокиси серы 0,995-0,997, а содержание SO2 в отходящих газах снижается до 0,003%. При двойном контактировании газа нагревается от 50 до 420-440оС два раза - перед первой и перед второй стадией контактирования, поэтому начинается концентрация двуокиси серы должна быть выше, чем при однократном контактировании в соответствии с уровнем адиабаты.

1.4 Параметры нормального технологического режима

В технологическом процессе производства серной кислоты имеются величины, характеризующие этот процесс, так называемые параметры процесса.

Совокупность значений всех параметров процесса называют /12/ технологическим режимом, а совокупность значений параметров, обеспечивающих решение целевой задачи – нормальным технологическим режимом.

Определены основные технологические параметры, подлежащие контролю с обоснованием их влияния на качество выпускаемого продукта и безопасность ведения процесса.

Контролю подлежат /2/ следующие параметры:

1. Температура обжигово газа, подаваемого в первую промывную башню. При отклонении температуры от заданного диапазона: в меньшую сторону - реакция концентрации SO2 будет замедляться, отклонении в большую сторону – приведет к неоправданному расходу теплоты.

2. Температура в 1, 2, 3, 4, 5 сборнике кислоты. При отклонении температуры от заданного диапазона: в меньшую сторону – концентрация SO2 будет замедляться, отклонении в большую сторону – приведет к неоправданному расходу теплоты.

3. Температура обжигово газа при выходе из трубчатого теплообменника. При отклонении температуры от заданного диапазона: в меньшую сторону – концентрация SO2 до SO3 будет замедляться, отклонении в большую сторону – приведет к неоправданному расходу теплоты.

4. Температура SO3 в холодильнике. После выхода из контактного аппарата SO3 должен охладится для продолжения реакции в абсорбционной башне.

5. Давление газа, подаваемого в печь КС. Контроль давления природного газа необходим для правильного и эффективного ведения процесса горения. Колебания давления в газовой сети могут сделать процесс горения неустойчивым и привести к неполному сгоранию топлива, и как следствие произойдет неоправданный перерасход газового топлива. Полное сжигание газа важно не только для достижения высокого КПД печи, но и для получения безвредной смеси отходящих газов, не влияющих на здоровье людей.

6. Давление воздуха, подаваемого в турбокомпрессор. Контроль давления воздуха необходим для правильного и эффективной работы компрессора. Отклонение давления воздуха от заданного диапазона приведет к малой эффективности его работы.

7. Давление воздуха, подаваемого в холодильник. Контроль давления воздуха необходим для максимальной производительности холодильника.

8. Расход воздуха, подаваемого в топку. Контроль расхода воздуха необходим для правильного и эффективного ведения процесса горения. При малых избытках воздуха в топочном пространстве будет происходить неполное сгорание топлива, и как следствие произойдет неоправданный перерасход газового топлива. Полное сжигание газа важно не только для достижения высокого КПД печи, но и для получения безвредной смеси отходящих газов, не влияющих на здоровье людей.

9. Расход обжигово газа выходящего из печи КС. Количество обжигово газа должно быть постоянным так как отклонение от нормы может навредить производству в целом.

10.Расход колчедана в топочную печь. При недостатке продукта - приведет к неоправданному расходу теплоты

11.Уровень на 1, 2, 3, 4, 5 сборнике кислоты нужен для получения необходимого количества кислоты и дальнейшей ее концентрации. При недостатке или избытке кислоты не будет достигнута нужная концентрация.

12.Концентрация на первой промывной башне. Кислота поступающая на орошение первой промывной башни должна быть нужной концентрации (75% серная кислота) в противном случаи реакция в целом будет проходить не правильно.

13.Концентрация на второй промывной башне. Кислота поступающая на орошение второй промывной башни должна быть нужной концентрации (30% серная кислота) в противном случаи реакция в целом будет проходить не правильно.

14.Концентрация в сушильной башне. Кислота поступающая на орошение сушильной башни должна быть нужной концентрации (98% серная кислота) в противном случаи реакция в целом будет проходить не правильно.

Таблица 1 - Технологические параметры, подлежащие контролю

серная кислота производство

2. Выбор и основание параметров контроля и управления

2.1 Выбор и основных параметров и средств контроля

2.1.1 Контроль температуры

Необходимо производить контроль температуры в промывной башне. В контактном аппарате необходимо контролировать температуру в 450ºС, так как /2/ только лишь при данной температуре происходит выгорание серы из колчедана. Так же при повышении данной температуры возможен выход из строя аппаратуры и приборов

2.1.2 Контроль расхода

Контроль топочного газа необходим так как его количество влияет на сгорание серы в печи КС. Для того чтобы процесс протекал правильно мы ставим датчик контроля расхода в трубопровод перед входом обжигового газа в печь КС так как именно он контролирует степень выгорания серы в печи.

2.1.3 Контроль концентрации

Необходим постоянный контроль концентрации серы в сборнике кислоты.

Необходимый уровень концентрации серы равен 30% от общей массы смеси.

Понижение или увеличение данного параметра приведёт к браку продукции уже на начальном её этапе производства.

Так же необходим контроль концентрации серной кислоты в промывной башне с насадкой равной, 75%, а так же концентрация сушильной башне, равной 92%.

2.1.4 Контроль уровня

Контроль уровня необходим в контейнере для сбора кислоты, если кислоты будет много она может вытечь наружу и тем самым навредить оборудованию и людям находящимся неподалеку.

2.2 Выбор и обоснование параметров управления и каналов воздействия

2.2.1 Управление температурой в ПКЦ

Необходимо регулировать температуру в ПКС, которая должна быть равна 450ºС. Повышение данной температуры ведёт к неполному выгоранию серной кислоты, а из-за недостаточно низкой температуры происходит брак продукции. Регулирование температуры на данном участке технологического процесса осуществляется посредством управления подачи топочного газа в ПКС – с помощью исполнительного механизма.

2.2.2 Управление концентрации в промывной башне

Необходим постоянный контроль концентрации серы в сборнике кислоты, которая должна быть равна 92%. Понижение или увеличение данного параметра приведёт к неправильному протекание реакции, что нарушит весь технологический процесс. Регулирование концентрации на данном участке технологического процесса осуществляется посредством управления подачи воды в сборник кислоты – с помощью исполнительного механизма.

2.2.3 Управление давлением в ПКС

Необходим постоянный контроль давления в ПКС, которое должно быть равным 250 кПа. Понижение или увеличение данного параметра приведёт к браку продукции уже на начальном её этапе производства. Регулирование давления на данном участке технологического процесса осуществляется посредством управления подачи атмосферного воздуха – с помощью исполнительного механизма.

2.2.4 Управление уровня в сборнике кислоты

Необходимо постоянно контролировать уровень в сборнике кислоты который не должен превышать 75 см. Понижение или увеличение этого параметра может не вредит технологическому процессу.

3. Описание АСР и технических средств автоматизации, выбор и обоснование законов регулирования

3.1 АСР температуры обжигового газа после – ПКС

Основными параметрами влияющими на процесс в ПКС являются: Fк - расход колчедана, Т- теплопотери, Тп - температура греющего пара, Тк - температура колчедана, Тв- температура воздуха, Рп - давление греющего пара.

http://pandia.ru/text/80/219/images/image004_145.gif" width="311" height="204">

Рисунок 2 - Принципиальная схема регулирования температуры обжигово газа

http://pandia.ru/text/80/219/images/image006_118.gif" width="391" height="210">

Рисунок 4 - Структурная схема промывной башни

Концентрация серной кислоты подаваемая на орошение промывной башни является основным контролируемым параметром. Для достижения необходимой концентрации, в соответствии с нормальным технологическим режимом, регулируется подача воды в сборник кислоты.

http://pandia.ru/text/80/219/images/image008_102.gif" width="365" height="180">

Рисунок 6 - Структурная схема регулирования концентрации серной кислоты

3.3 АСР давления в ПКС

Основными параметрами влияющими на процесс в ПКС, являются:

Fк - расход колчедана, Т - температура в ПКЦ, Fв - температура воздуха, Fк - температура колчедана.

http://pandia.ru/text/80/219/images/image010_86.gif" width="459" height="297">

Рисунок 8 - Принципиальная схема регулирования давления

http://pandia.ru/text/80/219/images/image011_81.gif" width="415" height="238">

Рисунок 10 - Структурная схема сборника уровня

Расход воды подаваемой в сборник кислоты является основным контролируемым параметром. Для достижения необходимого уровня, в соответствии с нормальным технологическим режимом, регулируется расход воды, используется при этом регулирование по отклонению, как самый эффективный способ в данном случае.

http://pandia.ru/text/80/219/images/image013_71.gif" width="331" height="163 src=">

Рисунок 12 - Структурная схема регулирования уровня

Контактной серной кислоты отражает технологическая схема, в которой исходным сырьем служит колчедан (классическая схема) (рис. 34). Эта схема включает четыре основные стадии: 1) получение сернистого ангидрида, 2) очистка газа, содержащего сернистый ангидрид, от примесей, 3) окисление (на катализаторе) сернистого ангидрида до серного, 4) абсорбция серного ангидрида.

К аппаратам первой стадии процесса относится обжиговая печь 2, в которой получают сернистый газ, и сухой электрофильтр 5, в котором обжиговый газ очищается от пыли. На вторую стадию процесса - очистку обжигового газа от примесей, ядовитых по отношению к катализатору, газ поступает при 300-400° С. Газ очищают, промывая его более холодной, чем сам газ, серной кислотой. Для этого последовательно газ пропускают через такие аппараты: промывные башни 6 и 7, первый мокрый электрофильтр 8, увлажнительную башню 9 и второй мокрый электрофильтр 8. В этих аппаратах газ очищается от мышьяковистого, серного и селенистого ангидридов, а также от остатков пыли. Далее газ освобождается от влаги в сушильной башне 10 и брызг серной кислоты в

Брызгоуловнтеле 11. Обе промывные 6 п 7, увлажнительная 9 и сушильная 10 башни орошаются циркулирующей серной кислотой. В цикле орошения есть сборники 20, из которых серная кислота насосами подается па орошение башен. При этом кислота предварительно охлаждается в холодильниках 18, где из промывных башен отводится в основном физическое тепло обжигового газа, а пз сушильной- тепло разбавления сушильной серной кислоты водой.

Нагнетатель 12 в этой схеме помещен примерно в середине системы; все аппараты, расположенные перед ним, находятся под разрежением, после него - пел давлением. Таким образом, под давлением работают аппараты, обеспечивающие окисление сернистого ангидрида до серного и абсорбцию серного ангидрнда.

При окислении сернистого ангидрнда до ссрниго выделяется большое количество тепла, которое используют для нагревания очищенного обжигового газа, поступающего в контактный аппарат 14. Горячий серный ангидрид через стенки труб, по которым он проходит в теплообменнике 13, передает тепло более холодному сернистому ангидриду, проходящему в межтрубном пространстве теплообменника 13 и поступающему в контактный аппарат 14. Дальнейшее охлаждение серного ангидрнда перед абсорбцией в олеумном 16 и моногидратпом 17 абсорберах происходит в ангидридном холодильнике (экономайзере) 15.

При поглощении серного ангидрида в абсорбционном отделении выделяется большое количество гепла, которое передается циркулирующей кислоте, орошающей олеумный 16 и моногидратный 17 абсорберы, и отводится в холодильниках 19 и 18.

Концентрация олеума и моногидрата повышается вследствие поглощения все новых и новых порции серного ангидрида. Сушильная же кислота все время разбавляется из-за поглощения паров воды пз обжгиового газа Поэтому для поддержания стабильных концентраций этих кислот существуют циклы разбавления олсумсі моногидратом, моногидрата - сушильной кислотой и цикл повышения концентрации сушильной кислоты моногидратом. Так как воды, поступающей в моногидратный абсорбер с сушильной кислотой, практически всегда недостаточно, чтобы получить нужную концентрацию КИСЛО!.", в сборник моногидратного абсорбера добавляют воду.

В первой промывной башне 6 концентрация кислоты возрастает вследствие поглощения из газа небольшого количества серного ангидрида, образующегося при обжиге колчедана в печах. Для поддержания стабильной концентрации промывной кислоты в первой промывной башне в ее сборник передается кислота из второй промывной башни. Для поддержания необходимой концентрации кислоты во второй промывной башне в нее передается кислота из увлажнительной башни. Если при этом для получения стандартной концентрации кислоты в первой промывной башне не хватает воды, то ее вводят в сборник либо увлажнительной, либо второй промывной башни.

На контактных сернокислотных заводах обычно получают три вида продукции: олеум, техническую серную кислоту и разбавленную серную кислоту из первой промывной башни (после выделения из кислоты селена).

На некоторых заводах промывную кислоту после очистки от примесей используют для разбавления моногидрата или для приготовления концентрированной серной кислоты путем разбавления олеума. Иногда олеум просто разбавляют водой.

По схеме, "приведенной на рис. 34, перерабатывается газ, содержащий 4-7,5% S02. При более низкой концентрации S02 тепла, выделяющегося в контактном отделении, не хватает для подогрева газа, поступающего на контактирование (т. е. не обеспечивается автотермич - ность процесса). При более высокой концентрации S02 понижается степень контактирования.

В настоящее время ведутся работы по усовершенствованию схемы производства контактной серной кислоты путем нового оформления отдельных стадий этого процесса и применения более мощных аппаратов, обеспечивающих высокую производительность систем.

На многих заводах на сушильных башнях и моногид - ратных абсорберах применяются распределители кислоты, после которых в газе содержится минимальное количество брызг. Кроме того, непосредственно в башнях или после них предусмотрены устройства для отделения капель тумана н брызг. На ряде заводов из технологической схемы исключена увлажнительная башня; ее отсутствие компенсируется увеличением мощности мокрых электрофильтров или некоторым изменением режима работы промывных башен для более интенсивного увлажнения газа во второй промывной башне, что дает возможность сократить затраты электроэнергии на мокрую очистку.

В сернокислотной промышленности начинают широко применять интенсивные и более совершенные аппараты, заменяющие насадочные башни, оросительные холодильники, центробежные насосы и пр. Например, для выделения S02 из отходящих газов в производстве серной кислоты контактным способом применяют интенсивные аппараты распыляющего типа (APT), в которых жидкость распыляется потоком газа.

В результате применения кислородного дуіья при обжиге сырья в цветной металлургии повышается концентрация S02 в отходящих газах, что создает возможность интенсификации сернокислотных систем, работающих на этих газах. Использование кислотостойких материалов при изготовлении аппаратуры для производства серной кислоты контактным способом позволяет значительно улучшить качество продукции и увеличить выпуск реактивной серной кислоты.